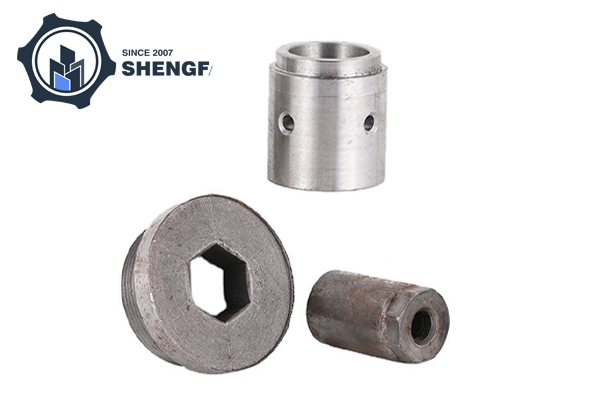

Горячая и холодная ковка – это две разные технологии обработки металла. Они имеют существенные различия по температуре, механическим свойствам и области применения.

Прежде всего,горячая ковкапредставляет собой процесс ковки, выполняемый при высоких температурах, которые обычно достигают или превышают температуру рекристаллизации металла. Это высокотемпературное состояние значительно снижает устойчивость металла к деформации в процессе ковки и повышает ударную вязкость металла, облегчая его обработку и формовку.

Напротив, холодная ковка — это ковка, выполняемая при комнатной температуре или при относительно низкой температуре. Высокой герметичности и стабильности изделия обычно достигают путем регулирования температуры формования металла или выполнения закалки в воде, естественного воздушного охлаждения и т. д. после горячей обработки. Хотяхолодная ковкаимеет более низкие затраты, эффективность его производства относительно низкая.

По механическим свойствам горячая ковка благодаря своей высокой пластичности, обусловленной ее высокотемпературным состоянием, способствует формированию внутри металла однородной и качественной зернистой структуры, которая менее подвержена влиянию остаточных напряжений и лучше проявляет себя. производительность. При холодной ковке из-за большой стойкости к деформации и плохой пластичности материала при ковке повышается твердость и хрупкость.кованые деталичасто увеличиваются, что также является одной из причин его низкой производительности.

По сфере применения горячая ковка больше подходит для материалов с низкой прочностью, высокой вязкостью и легкой деформацией, таких как сталь и медь. Эти материалы легко деформируются при высоких температурах, поэтому идеальным методом обработки является горячая ковка. Холодная ковка больше подходит для материалов с высокой прочностью, низкой вязкостью и сложностью деформации, таких как алюминиевые и титановые сплавы. Эти материалы сохраняют свою высокую прочность и стабильность в процессе холодной ковки, что позволяет удовлетворить особые требования использования.